Tarcze do cięcia? Tylko od sprawdzonych producentów!

Z czego wytwarza się tarcze do cięcia?

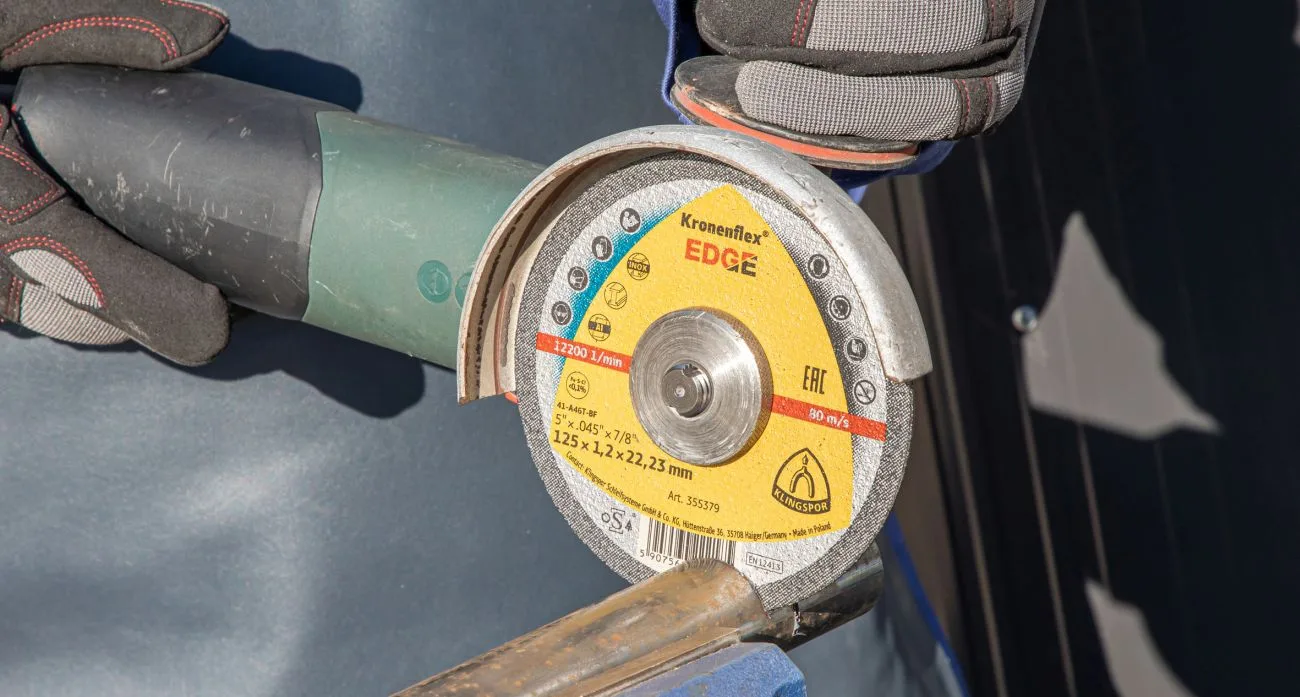

Swoje tarcze do cięcia Klingspor, podobnie jak inni renomowani producenci, produkuje zgodnie z europejską normą EN 12413. Mają one budowę warstwową. Poszczególne ich warstwy tworzą: (1) spoiwo żywiczne zawierające ziarno ścierne oraz (2) siatki z włókna szklanego. Siatki te nadają tym narzędziom odpowiednią wytrzymałość mechaniczną, stanowiąc ich szkielet konstrukcyjny lub osnowę. Warunkują one też w dużym stopniu bezpieczeństwo pracy. Dlatego np. tarcze Klingspor marki Kronenflex mają siatki wykonane z najwyższej jakości włókna szklanego i dzięki temu należą do najbezpieczniejszych na rynku, co dodatkowo potwierdza m.in. znak oSa znajdujący się ich etykietach, a także opinie profesjonalnych użytkowników tego rodzaju narzędzi. Omawiane tarcze do cięcia, czyli tarcze Kronenflex, posiadają spoiwo, które jest mieszanką żywic syntetycznych stałych i płynnych. Z kolei znajdujące się w spoiwie ziarna ścierne (tzw. ścierniwo) są produkowane z elektrokorundu, elektrokorundu ceramicznego lub elektrokorundu cyrkonowego albo z węglika krzemu. Zajmują one 40-60% objętości tarczy do cięcia. Mieszanka nie tylko zawiera wymienione rodzaje ziarna ściernego, ale także domieszkę wypełniaczy. Proces produkcji omawianych tarcz do cięcia składa się z trzech głównych etapów. Pierwszy to przygotowanie mieszanki spoiwa z ziarnem ściernym, drugi to zaprasowanie jej z siatkami z włókna szklanego, podczas którego następuje uformowanie tych narzędzi, czyli nadanie im odpowiednich kształtów i wymiarów. W trzecim etapie, w którym powstają gotowe tarcze do cięcia, następuje wypalenie półproduktu przygotowanego w pierwszych dwóch etapach technologicznych. Proces ten przeprowadza się w przemysłowych piecach przypominających wielkie piekarniki z termoobiegiem. Wypalanie tarcza odbywa się w odpowiednich warunkach temperatur i czasów, a całość jest nadzorowana przez system komputerowy.

Materiałowe zastosowania tarcz do cięcia

Zależą od twardości spoiwa i rodzaju ziarna ściernego danej tarczy. I tak np. tarcze Kronenflex, w zależności od modelu, mają ziarna elektrokorundu zwykłego, ceramicznego albo cyrkonowego lub węglika krzemu o granulacjach od 24 do 80. Tarcze do cięcia zawierające ścierniwo elektrokorundowe stosuje się najcześciej do obróbki stali konstrukcyjnej (czarnej), nierdzewnej (INOX) i stopowej, a także aluminium, metali nieżelaznych. Z kolei te, w których ziarna ścierne są z węglika krzemu, do cięcia kamienia i betonu oraz żeliwa. Aluminium i jego stopy z powodu niskiej temperatury topnienia i związanego z tym zalepiania się tarcz drobinami tego metalu do obróbki materiałów aluminiowych wykorzystuje się tarcze o spoiwie miękkim, które szybciej uwalnia ziarna ścierne ze swojej struktury. Przykładem bardzo dobrej jakości tarcz uniwersalnych są tarcze do cięcia firmy Klingspor, takie jak: Kronenflex A 60 EXTRA czy najwyższej klasy jakościowej Kronenflex A 960 TZ SPECIAL. Za kolei do twardych gatunków stali wykorzystuje się tarcze Klingspor oznaczone jako Kronenflex A 36 TZ SPECIAL, z kolei do aluminium i jego stopów – Kronenflex A 46 N SUPRA.

Wymiary tarcz do cięcia i sprzęt, w którym są stosowane

Omawiane narzędzia, np. tarcze do cięcia Klingspor, wytwarzane są w standardowych wymiarach (średnicach) od 110 do 400 mm. Pod względem średnicy zewnętrznej tarcze do cięcia można podzielić na narzędzia przeznaczone do: (1) szlifierek kątowych, (2) ręcznych przecinarek spalinowych i (3) elektrycznych przecinarek przenośnych lub stacjonarnych. Tarcze do szlifierek kątowych mają średnice zewnętrzne 110, 115, 125, 150, 180 lub 230 mm i otwór mocujący o średnicy 22,23 mm. Istotnym parametrem tych narzędzi jest grubość wynosząca od 0,8 do 4 mm. Warunkuje ona wielkość przekroju materiału, do których można ich prawidłowo używać. Wymaganie to szczególnie odnosi się do tarcz o średnicach 115 i 125 mm, których grubość mieści się w zakresie od 0.8 do 2.5 mm. Zgodnie z tym wymaganiem tarcze 115/125 mm o grubości 0.8 mm przeznaczone są do cięcia materiałów o grubościach z zakresu 0.1-2 mm; tarcze 1-milimetrowe – materiałów o grubościach 1.5-5 mm; 1.6 mm – 5-10 mm; 2.5 mm – 10-20 mm. Z kolei tarcze dla sprzętu z grup 2. i 3. produkowane są w średnicach 300, 350 lub 400 mm z otworami mocującymi 20, 25,4 lub 32 mm. Przy tym narzędzia do przecinarek spalinowych, np. tarcze do cięcia Klingspor marki Kronenflex A 924 R SPECIAL, mają wzmocnioną konstrukcję umożliwiającą pracę z prędkością do 100 m/s. Natomiast ze względów bezpieczeństwa pracy tarcz do przecinarek stacjonarnych (np. Kronenflex A 930 N SPECIAL) nie można wykorzystywać w przecinarkach spalinowych (tego typu produkty mogą pracować z maksymalnie z prędkością 80 m/s). Należy też zaznaczyć, że podczas cięcia szyn kolejowych za pomocą przecinarek spalinowych z tychże samych względów bezpieczeństwa konieczne jest użycie specjalnego ramienia prowadzącego.

Treść promocyjna.

Podobne tematy